Home > Research Background

ACFM无损探伤技术

1. ACFM原理

ACFM技术是一种对金属表面进行定位和量化(深度和长度)的电磁场测量技术[1-3],也是近年来无损检测技术的主要进展之一。对与金属表面存在一定距离的螺线管通入交流电流构成激励线圈,螺线管在金属表面激励出感应电流,该电流为强度均匀的交流电流。当金属表面存在缺陷时,均匀电流受到干扰,电流沿着裂纹表面发生偏转,造成电流强度变化。表面上方的磁感应强度与表面的感应电流成正相关关系,它与金属表面的电流一样,当金属表面存在缺陷时,磁感应强度会受到干扰,造成磁信号变化。ACFM技术最具有应用价值的部分是裂纹长度和深度的变化与磁信号的变化具有一一对应的关系。

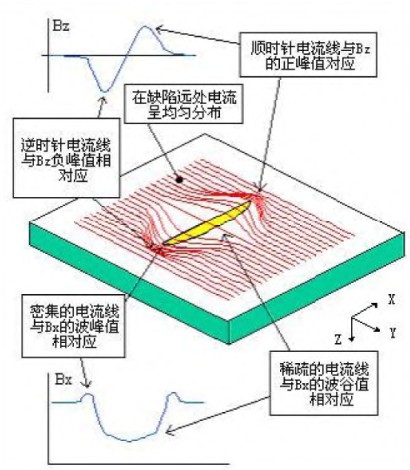

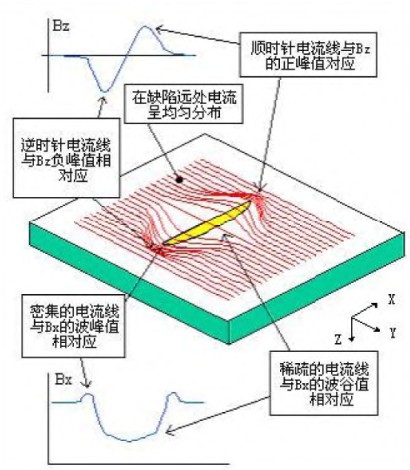

虽然金属表面上的磁场是一个相当复杂的三维磁场,但是两个正交方向的磁感应强度足以表征平面裂纹的尺寸。图1给出了一个表面断裂裂纹的平面图,其中均匀交流电流沿Y方向流动。在没有缺陷的情况下,磁感应强度与电流方向正交的X方向分量(Bx)是常数(与电流对应成比例),其他分量(By和Bz)为零。但是,当金属表面存在缺陷时,三个方向的磁通密度都会受到影响,Bx值产生数值变化,By和Bz值产生改变出现不为0的值。当电流流通过裂纹较深部分时,裂纹中的电流密度会在Y方向减小,因此Bx值减小。Bx的减少量可以表征裂纹的深度。垂直于金属的磁场分量表面(Bz)是由表面电流偏转而产生的,这个偏转在裂纹末端最强,裂纹的一端电流的方向为顺时针,另一端方向为逆时针,所以磁通密度Bz在裂纹的一端上方为正响应,另一端上方为负响应产生波峰和波谷。因此,Bz峰谷之间的距离可以表示裂纹的长度[4]。

图1 ACFM理论图

2. ACFM理论模型

ACFM属于三维时谐电磁场问题,一个场问题的微分方程对应于由其三个分量所描述的三个标量微分方程,在任何一个场点上,待求的自由度数为3个,一次经过离散化处理后所得等价的离散数学模型的自由度数,一般是相当可观的。为了有效地减少待求自由度数,提高电磁场数值计算的效率,同时,为了简化概念,更简便地构造数学模型,通常引入矢量磁位A和标量势函数 φ,在时变磁场中定义如下[5]:

`B=∇×A``(1)`

`E + (∂A)/(∂t) = -∇× φ``(2)`

具体求解中,先求出矢量磁位`A`和标量势函数 φ,再代入麦克斯韦方程组计算电场和磁场值,保证了解的适用性。

为了方便计算缺陷引起的电磁场扰动,可以将表示磁场分布的矢量磁位A分为两部分:

`A(X,Y,Z) = A_0(X,Y,Z) + A_P(X,Y,Z)``(3)`

式中,`A_0`为检测电流感应的矢量势函数,`A_p`为缺陷引起的电场扰动感应的矢量势函数。

根据电磁感应,矢量势函数`A_0`和`A_p`都满足Laplace方程:

`(∂^2A)/(∂^2X)+(∂^2A)/(∂^2Y)+(∂^2A)/(∂^2Z) = 0``(4)`

其中,`A_0`满足无缺陷状态的边界条件:

`(∂^2A_0)/(∂^2X)+(∂^2A_0)/(∂^2Y)+ κ/μ_r(∂^2A_0)/(∂^2Z) = 0` `Z=0_+``(5)`

`A_p`满足含缺陷状态的边界条件:

`(∂^2A_0)/(∂^2X)+(∂^2A_0)/(∂^2Y)+ κ/μ_r(∂^2A_0)/(∂^2Z) = (2+ cκ/μ_r)(∂^2A_p)/(∂^2Z)δ(Y)` `Z=0_+``(6)`

式中,`k^2=2i/δ^2`;`δ`为电流趋肤层厚度,`c`表示缺陷宽度。

趋肤层厚度`δ`可由下式求出:

`δ=1/\sqrt{μ_rμ_0πσf}=\sqrt{2/(μσω)}``(7)`

式中,`μ_r`为材料的相对磁导率;`μ_0`为真空磁导率;`μ`为材料的磁导率,`μ=μ_0μ_r`;`σ`表示材料的电导率;`f`表示电流频率;`ω`表示电流的角频率。高导电率和高磁导率材料的趋肤深度相对较小,如输入5kHz交流电时,高磁性低碳钢的趋肤深度为0.1mm;高电导率材料如铝、钨和锌的趋肤深度为1~2mm;而低导电率金属如钛、不锈钢和镍铬合金的趋肤深度为5~8mm[6-8]。

从实际应用的角度来看,该技术的一个优点为可以手动使用一个单一的探针沿金属表面移动。ACFM技术的另一个最主要的优点是探头不需要与金属表面直接接触,而是与金属表面隔着一定的提离距离,因此无需去除金属表面涂层或污垢。

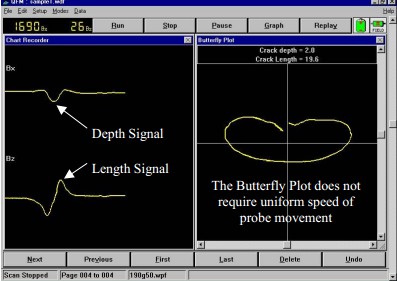

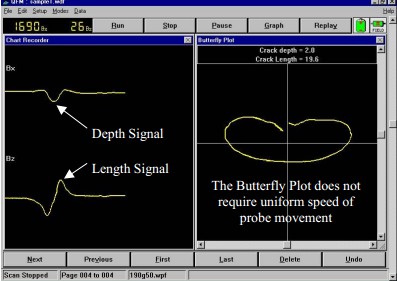

图2为手动驱动ACFM探头采集的典型的ACFM的磁通密度信号Bx和Bz曲线,以及用来确定缺陷位置的蝶形图,该图展现了Bx与Bz的曲线[9]。

图2 隧穿磁电阻效应示意图

3. ACFM阵列

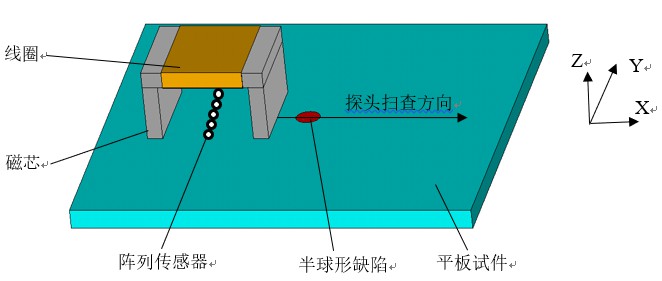

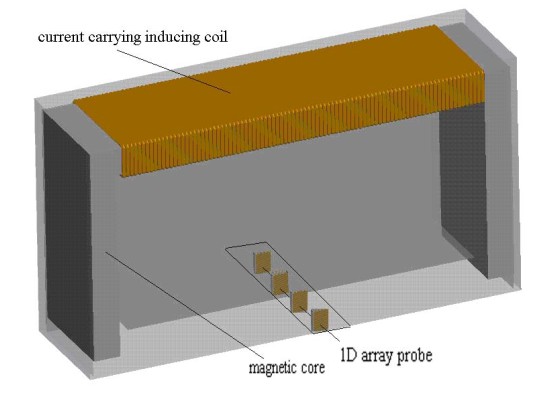

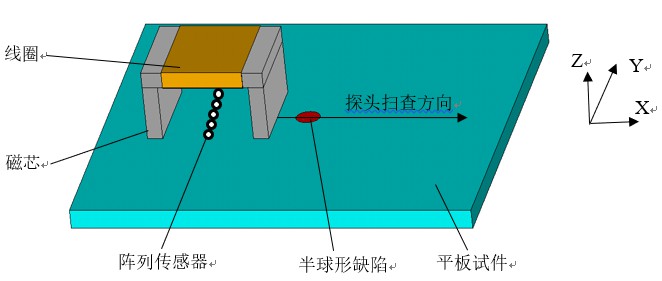

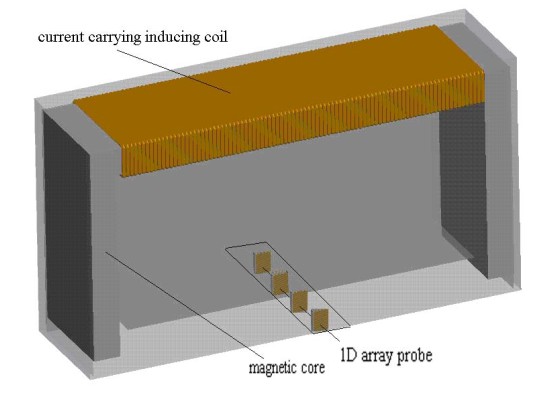

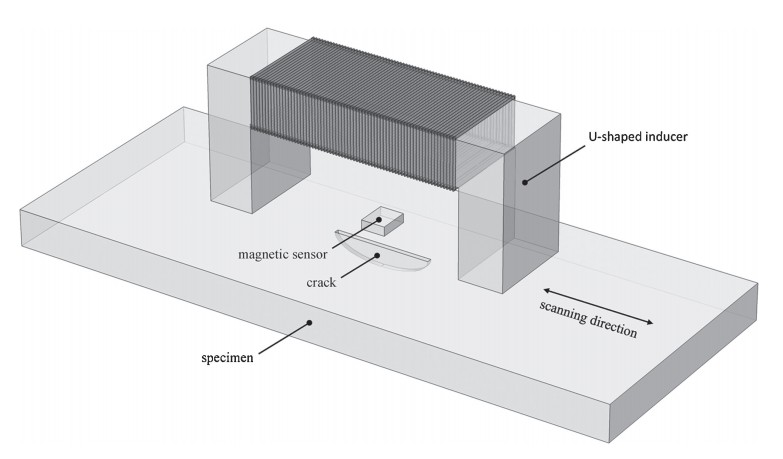

传统的ACFM探头包含一个激发器和一对传感器(用于检测Bx和Bz信号)。为了达到一次通过就能检测多个位置的缺陷的目的,可以将一个ACFM阵列探头更改为多个传感器和一个激发器的形式。ACFM一维线性阵列探头可以在金属表面上一次扫描中检查更大的区域(图3、图4)[10,11]。

图3 一种ACFM一维传感器阵列

图4 一种ACFM一维传感器阵列

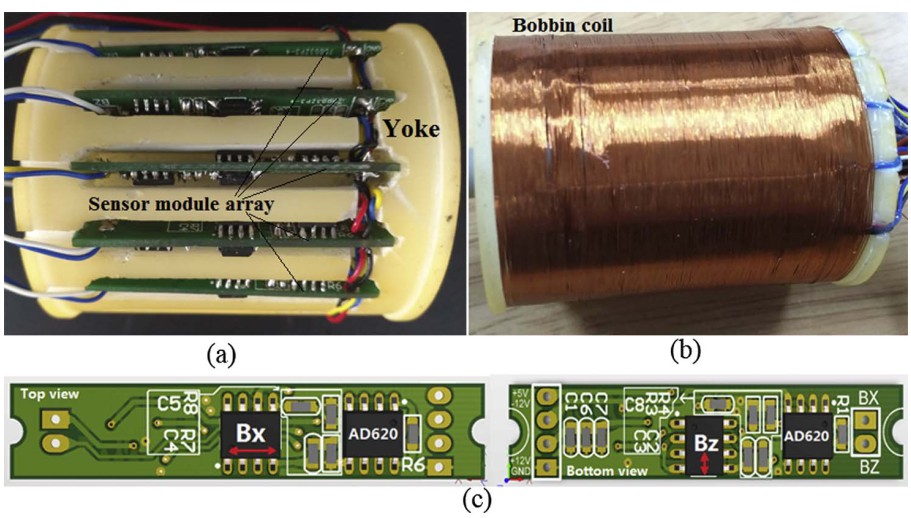

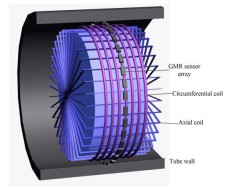

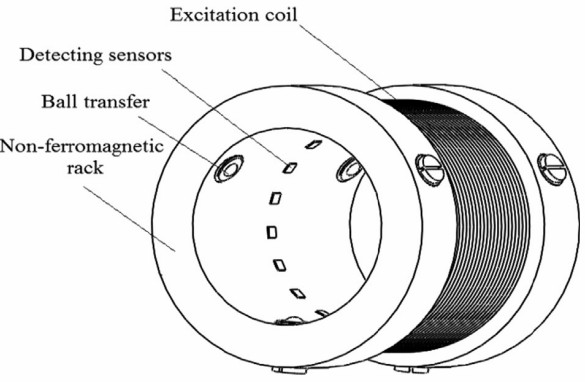

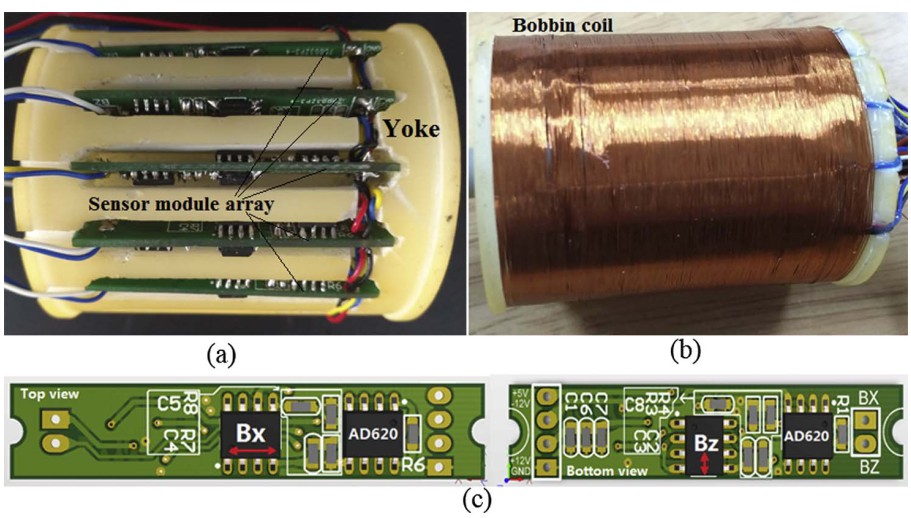

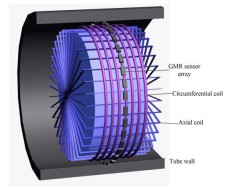

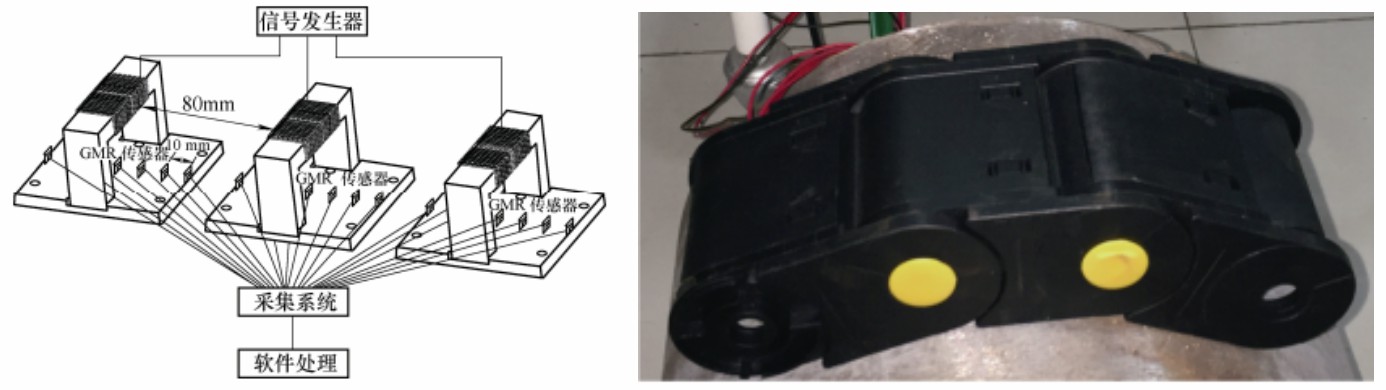

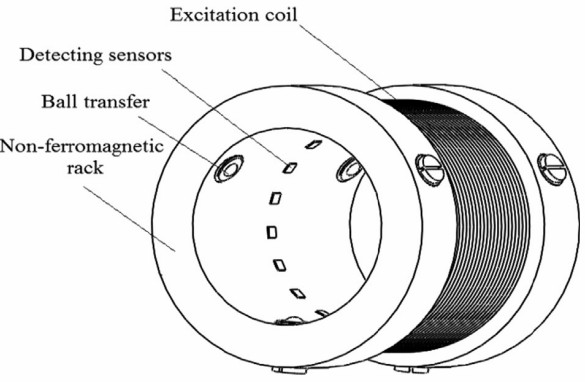

为了检测管道内表面的缺陷,一些学校和学者研发了基于管道内表面缺陷的环形ACFM传感器阵列,这些装置虽然传感器的对数可能不同,激发线圈的参数和形式也不完全一样,但是基本原理都是相似的,都是一次通过就可以检测金属管道内表面的截面上的缺陷。图5为中国石油大学(华东)袁新安等研发的金属管道内表面ACFM TMR传感器阵列[12],图6为中国石油大学(北京)Feng等研发的另一种形式的ACFM传感器阵列[13],图7为另外一种传感器阵列形式[14],可以看出三种传感器阵列的激励线圈形式不同,第一种为整体式,第二种为分离式,第三种为轴向和径向综合式;第一种为单轴TMR传感器通过电路板组成的双轴传感器进而组成双轴传感器阵列,第二种则直接采用了双轴GMR传感器,第三种为单轴GMR传感器;虽然三者的机械结构并不相同,传感器类型也不一样,但是都达到了定位和量化金属管道内表面缺陷的目的。

图5 金属管道内表面ACFM TMR阵列

图6 金属管道内表面ACFM激发线圈及传感器阵列

图7 金属管道内表面任意角度缺陷测量ACFM传感器阵列

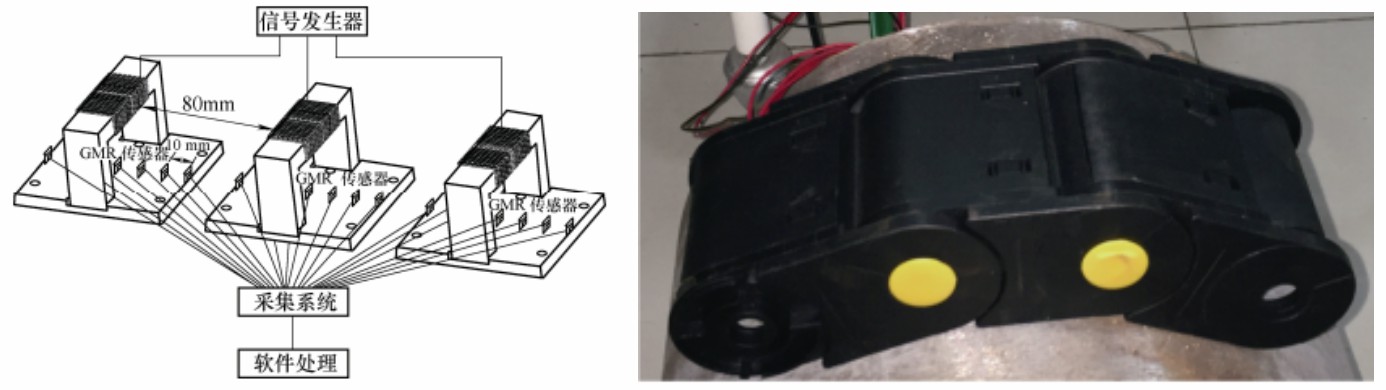

同样的为了检测金属管道外表面的缺陷,也可以设计不同的传感器阵列形式,同样的也实现了一次扫就能检测一个圆截面缺陷的效果。图8为金属管道外表面链式ACFM传感器阵列[15],该传感器阵列就是将多个U形激发线圈和传感器组合弯曲形成环形金属外表面ACFM传感器阵列;图9为另外一种环式ACFM传感器阵列[16],该传感器阵列激发线圈为整体式的与图8形式完全不同。两种形式的金属外表面ACFM传感器阵列都是在测量轴向的裂纹信号比较敏感,而对环向的裂纹信号效果不明显。

图8 金属管道外表面链式ACFM传感器阵列

图9 金属管道外表面环式ACFM传感器阵列

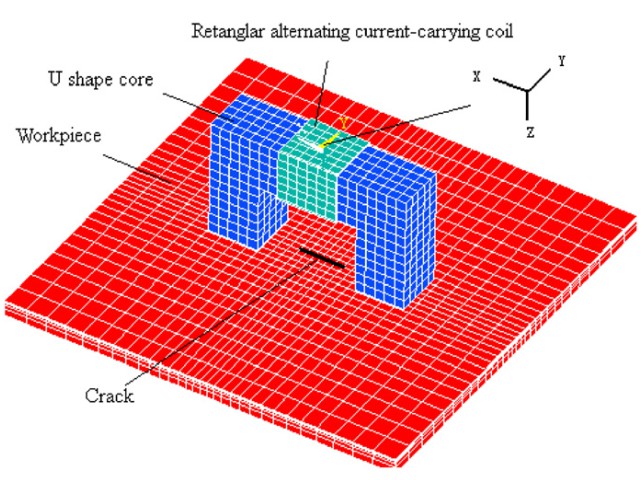

4. ACFM参数优化

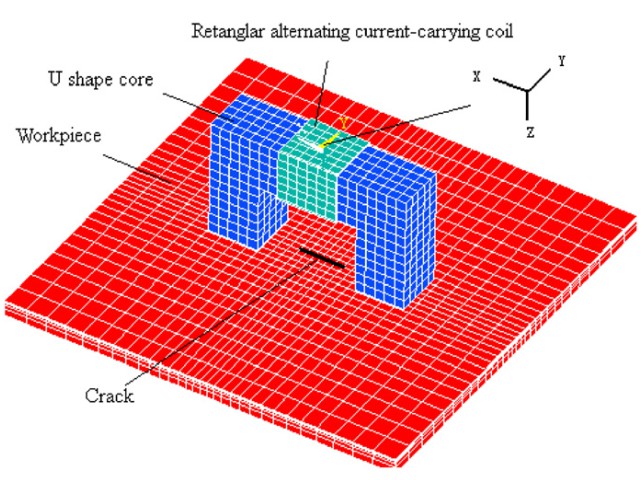

中国石油大学(华东)的李伟等人采用有限元分析软件ANSYS建立了单U的ACFM有限元模型,图10为其建立的有限元模型图[17],分析了提离距离和激励频率对系统的影响,提离距离为4mm是能够保证信号稳定性和灵敏度的极限距离;当激励频率大于6kHz时磁场信号太弱不适用被采集分析,当激励频率小于6kHz时误差过大,因此6kHz适用于裂纹检测和尺寸测量,能够保证精度,为最优激励频率。

图10 单U型ACFM有限元模型图

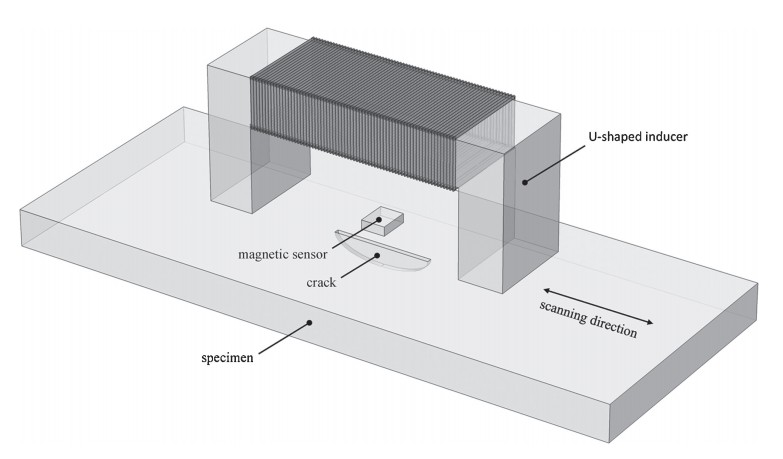

中国石油大学(北京)的郑文培等人采用有限元分析软件COMOSAL建立了ACFM有限元模型,图11为其建立的有限元模型图[18],相较ANSYS,COMOSAL建立模型和分析过程都更为简单,便于操作。郑文培等人也分析了提离距离的影响,提离距离为1~6mm时信号能够被采集利用,也得到了4mm为最佳提离距离的结论。

图11 ACFM有限元模型图

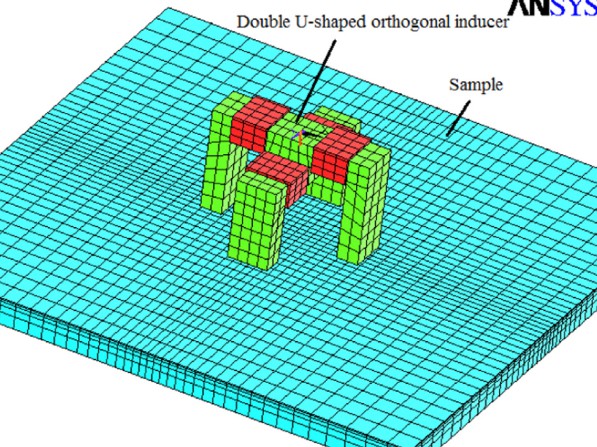

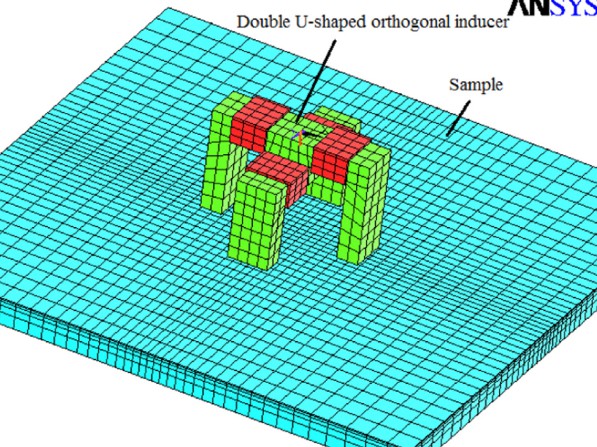

中国石油大学(华东)的李伟等人建立了双U的ACFM有限元模型(图12)[19],并且搭建了双U ACFM的试验设备。传统的ACFM对垂直于感应电流的裂纹更为敏感,而对其他角度尤其是平行于感应电流的裂纹非常不敏感。他们提出了一种旋转交流磁场测量方法,能够检测任意角度裂纹的方法和水下检测系统。通过仿真和实验验证了该方法的有效性,突破了定向检测且能够保证较高灵敏度。

图12 双U型ACFM有限元模型图

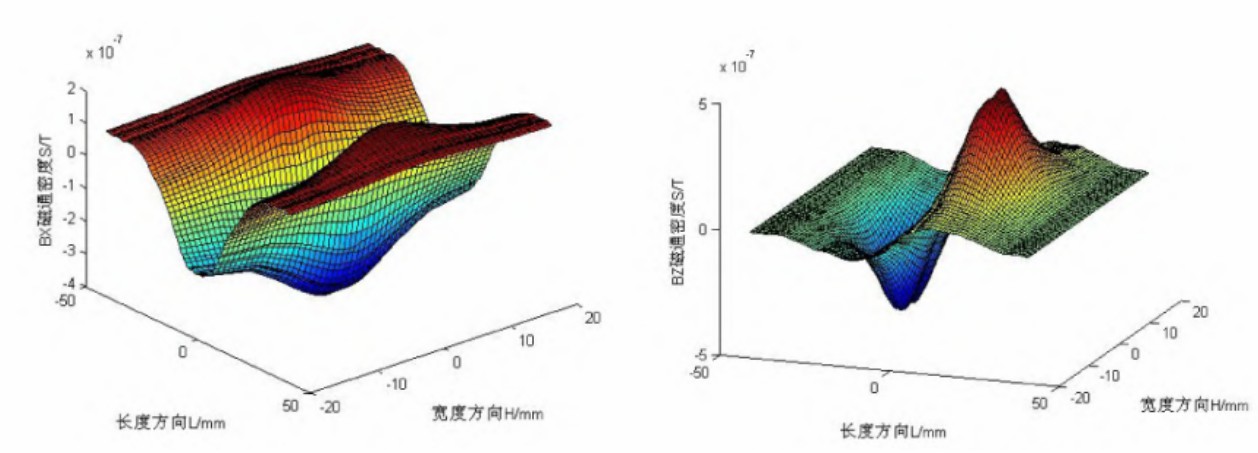

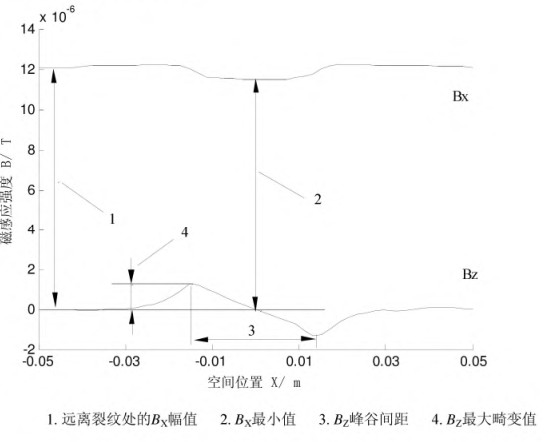

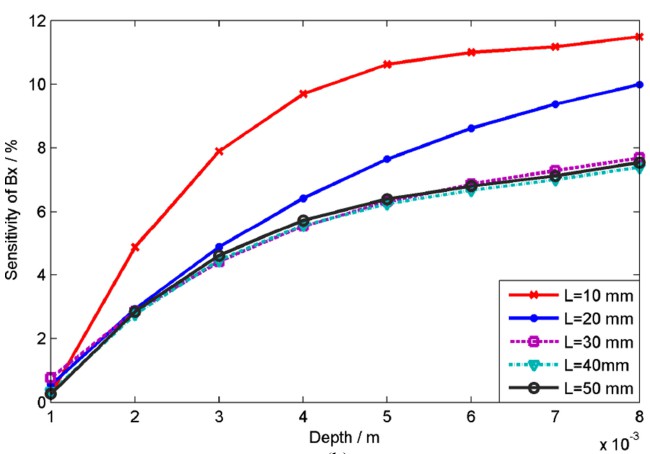

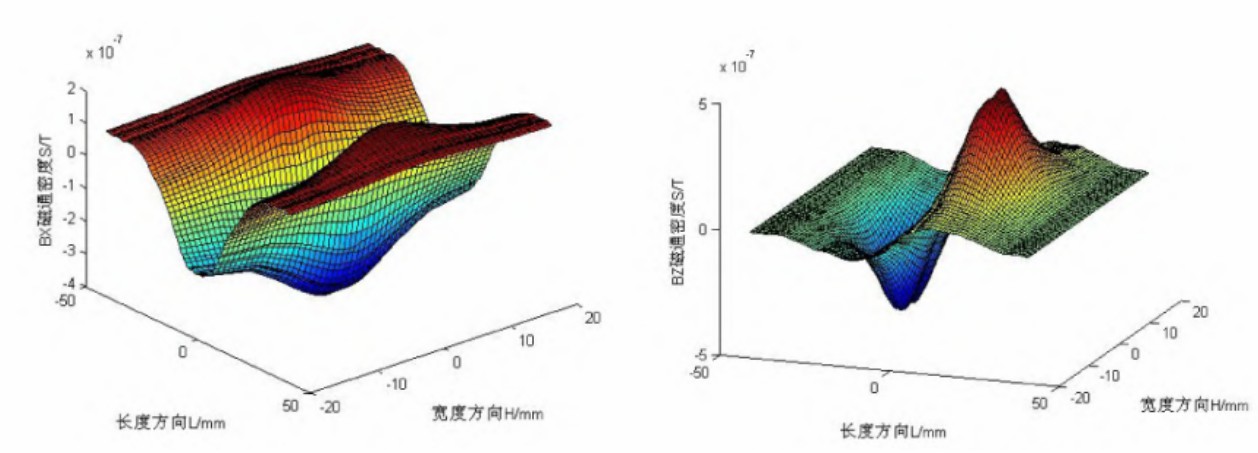

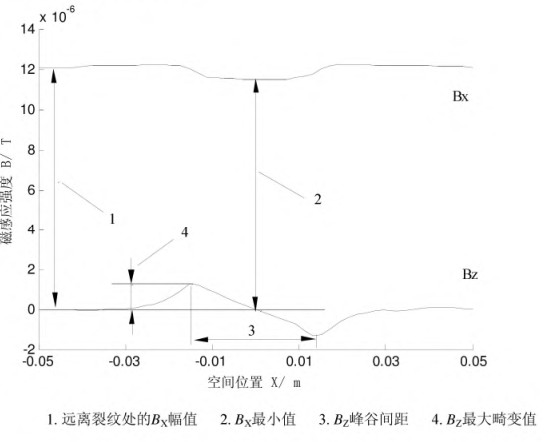

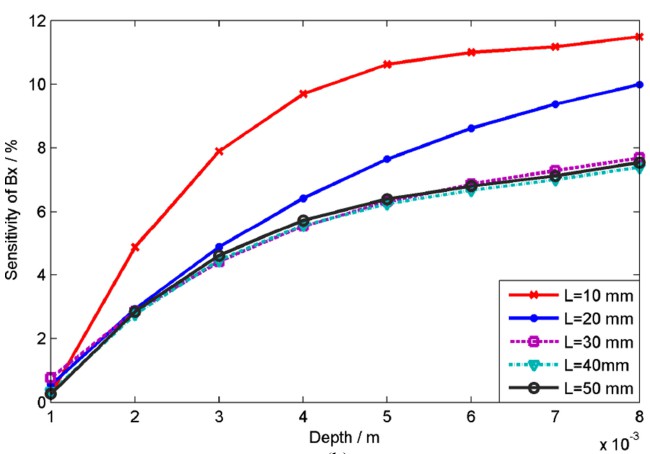

中国石油大学(华东)的葛玖浩等人通过插值量化算法量化了裂纹的尺寸(长度和深度),并用有限元方法得到了大量数据,图13为有限元仿真计算结果得到的磁通密度Bx和Bz曲面[20]。采用BP神经网络进一步更加精准量化了裂纹尺寸,引入了灵敏度进而减少了特征量的数量,简化了算法,有效补偿了检测误差,提高了反演精度。图14为ACFM特征信号提取示意图[21],Bx信号灵敏度Sx定义为Bx信号的波谷深度与无裂纹时Bx信号的幅值的比值;Bz信号灵敏度Sz定义为Bz信号畸变最大值与无裂纹是Bx信号幅值的比值。

图13 磁通密度Bx和Bz曲面

图14 ACFM特征信号

中国石油大学(华东)的袁新安等人提出了一种基于周向电流场测试的两步插补算法,通过管道纵向裂纹测量方法理论与有限元模型分析了环向电流场测试方法,提出了一种由仿真得到的特征信号拟合的二步插值算法,并对其进行了尺寸估计。第一步是用二次多项式插值公式测量和校正裂纹长度,第二步是由三次多项式插值公式测量裂纹深度。实验验证了该方法的有效性,结果表明两步插值算法可以得到裂纹的长度及深度信息[22]。图15为插值曲线。

图15 ACFM插值曲线

参考文献

[1] Salemi A H , Sadeghi S H H , Moini R . Thin-skin analysis technique for interaction of arbitrary-shape inducer field with long cracks in ferromagnetic metals[J]. NDT&E International, 2004, 37(6):471-479.

[2] Lewis A M , Michael D H , Lugg M C , et al. Thin-Skin Electromagnetic Fields Around Surface-Breaking Cracks in Metals[M]// Review of Progress in Quantitative Nondestructive Evaluation. Springer US, 1989.

[3]Lugg M, Raine A. A review of the alternating current field measurement inspection technique[J]. Sensor Review, 1999, 19(3):207-213.

[4]Wang Z D , Gu Y , Wang Y S . A review of three magnetic NDT technologies[J]. Journal of Magnetism and Magnetic Materials, 2012, 324(4):382-388.

[5] Zhou J , Dover W D . Electromagnetic induction in anisotropic half-space and electromagnetic stress model[J]. Journal of Applied Physics, 1998, 83(3):1694-1701.

[6] Sullivan S, Atherton D L, Schmidt T R. Comparing a one-dimensional skin effect equation with through transmission eddy current phenomena : British journal of non-destructive testing, Vol. 32, No. 2, pp. 71–75 (Feb. 1990)[J]. Ndt International, 1990, 23(6):359-359.

[7] Ren W, Jia L, Gui Y T, et al. Quantitative non-destructive evaluation method for impact damage using eddy current pulsed thermography[J]. Composites Part B Engineering, 2013, 54(1):169-179.

[8] Salemi A H, Sadeghi S H H, Moini R. Thin-skin analysis technique for interaction of arbitrary-shape inducer field with long cracks in ferromagnetic metals[J]. Ndt & E International, 2004, 37(6):471-479.

[9]Raine A , Lugg M . A review of the alternating current field measurement inspection technique[J]. Sensor Review, 1999, 19(3):207-213.

[10] Wei L I , Guo-Ming C . Simulation Analysis of U-Shape Inducer for ACFM[J]. Journal of System Simulation, 2007.

[11] Wei L , Guoming C , Wenyan L , et al. Analysis of the inducing frequency of a U-shaped ACFM system[J]. NDT & E INTERNATIONAL, 2011, 44(3):324-328.

[12] Yuan X , Li W , Chen G , et al. Inner circumferential current field testing system with TMR sensor arrays for inner-wall cracks inspection in aluminum tubes[J]. Measurement, 2018:S0263224118302112.

[13] Feng Y , Zheng W , Zhang L . A new inducer for pipeline inner inspection based on ACFM[C]// IEEE International Conference on Mechatronics & Automation. IEEE, 2016.

[14] Ye C , Huang Y , Udpa L , et al. NOVEL ROTATING CURRENT PROBE WITH GMR ARRAY SENSORS FOR STEAM GENERATE TUBE INSPECTION[J]. IEEE Sensors Journal, 2016:1-1.

[15] 基于ACFM的隔水管表面裂纹链式阵列检测探头设计与试验研究[J]. 机械工程学报, 2017(8).

[16] Li W , Yuan, Xin’an, Chen G , et al. A feed-through ACFM probe with sensor array for pipe string cracks inspection[J]. NDT & E International, 2014, 67:17-23.

[17] Wei L , Guoming C , Xiaokang Y , et al. Analysis of the lift-off effect of a U-shaped ACFM system[J]. NDT&E International, 2013, 53(none):31---35.

[18] Chun-Sheng N I, Chen G M, Zhang Y T. Numerical simulation and optimization of inducer coils of ACFM probe[J]. Journal of China University of Petroleum, 2007.

[19] Li W , Yuan, Xin’an, Chen G , et al. High sensitivity rotating alternating current field measurement for arbitrary-angle underwater cracks[J]. NDT & E International, 2016, 79:123-131.

[20] Zhou Z, Zheng W. Numerical simulation in alternating current field measurement inducer design[C]// Review of Progress in Quantitative Nondestructive Evaluation. 2016.

[21] 李伟. 基于交流电磁场的缺陷智能可视化检测技术研究[D]. 中国石油大学, 2007.

[22] Yuan X , Li W , Chen G , et al. Two-Step Interpolation Algorithm for Measurement of Longitudinal Cracks on Pipe Strings Using Circumferential Current Field Testing System[J]. IEEE Transactions on Industrial Informatics, 2018, 14(2):394-402.

ACFM无损探伤技术

1. ACFM原理

ACFM技术是一种对金属表面进行定位和量化(深度和长度)的电磁场测量技术[1-3],也是近年来无损检测技术的主要进展之一。对与金属表面存在一定距离的螺线管通入交流电流构成激励线圈,螺线管在金属表面激励出感应电流,该电流为强度均匀的交流电流。当金属表面存在缺陷时,均匀电流受到干扰,电流沿着裂纹表面发生偏转,造成电流强度变化。表面上方的磁感应强度与表面的感应电流成正相关关系,它与金属表面的电流一样,当金属表面存在缺陷时,磁感应强度会受到干扰,造成磁信号变化。ACFM技术最具有应用价值的部分是裂纹长度和深度的变化与磁信号的变化具有一一对应的关系。

虽然金属表面上的磁场是一个相当复杂的三维磁场,但是两个正交方向的磁感应强度足以表征平面裂纹的尺寸。图1给出了一个表面断裂裂纹的平面图,其中均匀交流电流沿Y方向流动。在没有缺陷的情况下,磁感应强度与电流方向正交的X方向分量(Bx)是常数(与电流对应成比例),其他分量(By和Bz)为零。但是,当金属表面存在缺陷时,三个方向的磁通密度都会受到影响,Bx值产生数值变化,By和Bz值产生改变出现不为0的值。当电流流通过裂纹较深部分时,裂纹中的电流密度会在Y方向减小,因此Bx值减小。Bx的减少量可以表征裂纹的深度。垂直于金属的磁场分量表面(Bz)是由表面电流偏转而产生的,这个偏转在裂纹末端最强,裂纹的一端电流的方向为顺时针,另一端方向为逆时针,所以磁通密度Bz在裂纹的一端上方为正响应,另一端上方为负响应产生波峰和波谷。因此,Bz峰谷之间的距离可以表示裂纹的长度[4]。

图1 ACFM理论图

2. ACFM理论模型

ACFM属于三维时谐电磁场问题,一个场问题的微分方程对应于由其三个分量所描述的三个标量微分方程,在任何一个场点上,待求的自由度数为3个,一次经过离散化处理后所得等价的离散数学模型的自由度数,一般是相当可观的。为了有效地减少待求自由度数,提高电磁场数值计算的效率,同时,为了简化概念,更简便地构造数学模型,通常引入矢量磁位A和标量势函数 φ,在时变磁场中定义如下[5]:

具体求解中,先求出矢量磁位`A`和标量势函数 φ,再代入麦克斯韦方程组计算电场和磁场值,保证了解的适用性。

为了方便计算缺陷引起的电磁场扰动,可以将表示磁场分布的矢量磁位A分为两部分:

式中,`A_0`为检测电流感应的矢量势函数,`A_p`为缺陷引起的电场扰动感应的矢量势函数。

根据电磁感应,矢量势函数`A_0`和`A_p`都满足Laplace方程:

其中,`A_0`满足无缺陷状态的边界条件:

`A_p`满足含缺陷状态的边界条件:

式中,`k^2=2i/δ^2`;`δ`为电流趋肤层厚度,`c`表示缺陷宽度。

趋肤层厚度`δ`可由下式求出:

式中,`μ_r`为材料的相对磁导率;`μ_0`为真空磁导率;`μ`为材料的磁导率,`μ=μ_0μ_r`;`σ`表示材料的电导率;`f`表示电流频率;`ω`表示电流的角频率。高导电率和高磁导率材料的趋肤深度相对较小,如输入5kHz交流电时,高磁性低碳钢的趋肤深度为0.1mm;高电导率材料如铝、钨和锌的趋肤深度为1~2mm;而低导电率金属如钛、不锈钢和镍铬合金的趋肤深度为5~8mm[6-8]。

从实际应用的角度来看,该技术的一个优点为可以手动使用一个单一的探针沿金属表面移动。ACFM技术的另一个最主要的优点是探头不需要与金属表面直接接触,而是与金属表面隔着一定的提离距离,因此无需去除金属表面涂层或污垢。

图2为手动驱动ACFM探头采集的典型的ACFM的磁通密度信号Bx和Bz曲线,以及用来确定缺陷位置的蝶形图,该图展现了Bx与Bz的曲线[9]。

图2 隧穿磁电阻效应示意图

3. ACFM阵列

传统的ACFM探头包含一个激发器和一对传感器(用于检测Bx和Bz信号)。为了达到一次通过就能检测多个位置的缺陷的目的,可以将一个ACFM阵列探头更改为多个传感器和一个激发器的形式。ACFM一维线性阵列探头可以在金属表面上一次扫描中检查更大的区域(图3、图4)[10,11]。

图3 一种ACFM一维传感器阵列

图4 一种ACFM一维传感器阵列

为了检测管道内表面的缺陷,一些学校和学者研发了基于管道内表面缺陷的环形ACFM传感器阵列,这些装置虽然传感器的对数可能不同,激发线圈的参数和形式也不完全一样,但是基本原理都是相似的,都是一次通过就可以检测金属管道内表面的截面上的缺陷。图5为中国石油大学(华东)袁新安等研发的金属管道内表面ACFM TMR传感器阵列[12],图6为中国石油大学(北京)Feng等研发的另一种形式的ACFM传感器阵列[13],图7为另外一种传感器阵列形式[14],可以看出三种传感器阵列的激励线圈形式不同,第一种为整体式,第二种为分离式,第三种为轴向和径向综合式;第一种为单轴TMR传感器通过电路板组成的双轴传感器进而组成双轴传感器阵列,第二种则直接采用了双轴GMR传感器,第三种为单轴GMR传感器;虽然三者的机械结构并不相同,传感器类型也不一样,但是都达到了定位和量化金属管道内表面缺陷的目的。

图5 金属管道内表面ACFM TMR阵列

图6 金属管道内表面ACFM激发线圈及传感器阵列

图7 金属管道内表面任意角度缺陷测量ACFM传感器阵列

同样的为了检测金属管道外表面的缺陷,也可以设计不同的传感器阵列形式,同样的也实现了一次扫就能检测一个圆截面缺陷的效果。图8为金属管道外表面链式ACFM传感器阵列[15],该传感器阵列就是将多个U形激发线圈和传感器组合弯曲形成环形金属外表面ACFM传感器阵列;图9为另外一种环式ACFM传感器阵列[16],该传感器阵列激发线圈为整体式的与图8形式完全不同。两种形式的金属外表面ACFM传感器阵列都是在测量轴向的裂纹信号比较敏感,而对环向的裂纹信号效果不明显。

图8 金属管道外表面链式ACFM传感器阵列

图9 金属管道外表面环式ACFM传感器阵列

4. ACFM参数优化

中国石油大学(华东)的李伟等人采用有限元分析软件ANSYS建立了单U的ACFM有限元模型,图10为其建立的有限元模型图[17],分析了提离距离和激励频率对系统的影响,提离距离为4mm是能够保证信号稳定性和灵敏度的极限距离;当激励频率大于6kHz时磁场信号太弱不适用被采集分析,当激励频率小于6kHz时误差过大,因此6kHz适用于裂纹检测和尺寸测量,能够保证精度,为最优激励频率。

图10 单U型ACFM有限元模型图

中国石油大学(北京)的郑文培等人采用有限元分析软件COMOSAL建立了ACFM有限元模型,图11为其建立的有限元模型图[18],相较ANSYS,COMOSAL建立模型和分析过程都更为简单,便于操作。郑文培等人也分析了提离距离的影响,提离距离为1~6mm时信号能够被采集利用,也得到了4mm为最佳提离距离的结论。

图11 ACFM有限元模型图

中国石油大学(华东)的李伟等人建立了双U的ACFM有限元模型(图12)[19],并且搭建了双U ACFM的试验设备。传统的ACFM对垂直于感应电流的裂纹更为敏感,而对其他角度尤其是平行于感应电流的裂纹非常不敏感。他们提出了一种旋转交流磁场测量方法,能够检测任意角度裂纹的方法和水下检测系统。通过仿真和实验验证了该方法的有效性,突破了定向检测且能够保证较高灵敏度。

图12 双U型ACFM有限元模型图

中国石油大学(华东)的葛玖浩等人通过插值量化算法量化了裂纹的尺寸(长度和深度),并用有限元方法得到了大量数据,图13为有限元仿真计算结果得到的磁通密度Bx和Bz曲面[20]。采用BP神经网络进一步更加精准量化了裂纹尺寸,引入了灵敏度进而减少了特征量的数量,简化了算法,有效补偿了检测误差,提高了反演精度。图14为ACFM特征信号提取示意图[21],Bx信号灵敏度Sx定义为Bx信号的波谷深度与无裂纹时Bx信号的幅值的比值;Bz信号灵敏度Sz定义为Bz信号畸变最大值与无裂纹是Bx信号幅值的比值。

图13 磁通密度Bx和Bz曲面

图14 ACFM特征信号

中国石油大学(华东)的袁新安等人提出了一种基于周向电流场测试的两步插补算法,通过管道纵向裂纹测量方法理论与有限元模型分析了环向电流场测试方法,提出了一种由仿真得到的特征信号拟合的二步插值算法,并对其进行了尺寸估计。第一步是用二次多项式插值公式测量和校正裂纹长度,第二步是由三次多项式插值公式测量裂纹深度。实验验证了该方法的有效性,结果表明两步插值算法可以得到裂纹的长度及深度信息[22]。图15为插值曲线。

图15 ACFM插值曲线

参考文献

[1] Salemi A H , Sadeghi S H H , Moini R . Thin-skin analysis technique for interaction of arbitrary-shape inducer field with long cracks in ferromagnetic metals[J]. NDT&E International, 2004, 37(6):471-479.

[2] Lewis A M , Michael D H , Lugg M C , et al. Thin-Skin Electromagnetic Fields Around Surface-Breaking Cracks in Metals[M]// Review of Progress in Quantitative Nondestructive Evaluation. Springer US, 1989.

[3]Lugg M, Raine A. A review of the alternating current field measurement inspection technique[J]. Sensor Review, 1999, 19(3):207-213.

[4]Wang Z D , Gu Y , Wang Y S . A review of three magnetic NDT technologies[J]. Journal of Magnetism and Magnetic Materials, 2012, 324(4):382-388.

[5] Zhou J , Dover W D . Electromagnetic induction in anisotropic half-space and electromagnetic stress model[J]. Journal of Applied Physics, 1998, 83(3):1694-1701.

[6] Sullivan S, Atherton D L, Schmidt T R. Comparing a one-dimensional skin effect equation with through transmission eddy current phenomena : British journal of non-destructive testing, Vol. 32, No. 2, pp. 71–75 (Feb. 1990)[J]. Ndt International, 1990, 23(6):359-359.

[7] Ren W, Jia L, Gui Y T, et al. Quantitative non-destructive evaluation method for impact damage using eddy current pulsed thermography[J]. Composites Part B Engineering, 2013, 54(1):169-179.

[8] Salemi A H, Sadeghi S H H, Moini R. Thin-skin analysis technique for interaction of arbitrary-shape inducer field with long cracks in ferromagnetic metals[J]. Ndt & E International, 2004, 37(6):471-479.

[9]Raine A , Lugg M . A review of the alternating current field measurement inspection technique[J]. Sensor Review, 1999, 19(3):207-213.

[10] Wei L I , Guo-Ming C . Simulation Analysis of U-Shape Inducer for ACFM[J]. Journal of System Simulation, 2007.

[11] Wei L , Guoming C , Wenyan L , et al. Analysis of the inducing frequency of a U-shaped ACFM system[J]. NDT & E INTERNATIONAL, 2011, 44(3):324-328.

[12] Yuan X , Li W , Chen G , et al. Inner circumferential current field testing system with TMR sensor arrays for inner-wall cracks inspection in aluminum tubes[J]. Measurement, 2018:S0263224118302112.

[13] Feng Y , Zheng W , Zhang L . A new inducer for pipeline inner inspection based on ACFM[C]// IEEE International Conference on Mechatronics & Automation. IEEE, 2016.

[14] Ye C , Huang Y , Udpa L , et al. NOVEL ROTATING CURRENT PROBE WITH GMR ARRAY SENSORS FOR STEAM GENERATE TUBE INSPECTION[J]. IEEE Sensors Journal, 2016:1-1.

[15] 基于ACFM的隔水管表面裂纹链式阵列检测探头设计与试验研究[J]. 机械工程学报, 2017(8).

[16] Li W , Yuan, Xin’an, Chen G , et al. A feed-through ACFM probe with sensor array for pipe string cracks inspection[J]. NDT & E International, 2014, 67:17-23.

[17] Wei L , Guoming C , Xiaokang Y , et al. Analysis of the lift-off effect of a U-shaped ACFM system[J]. NDT&E International, 2013, 53(none):31---35.

[18] Chun-Sheng N I, Chen G M, Zhang Y T. Numerical simulation and optimization of inducer coils of ACFM probe[J]. Journal of China University of Petroleum, 2007.

[19] Li W , Yuan, Xin’an, Chen G , et al. High sensitivity rotating alternating current field measurement for arbitrary-angle underwater cracks[J]. NDT & E International, 2016, 79:123-131.

[20] Zhou Z, Zheng W. Numerical simulation in alternating current field measurement inducer design[C]// Review of Progress in Quantitative Nondestructive Evaluation. 2016.

[21] 李伟. 基于交流电磁场的缺陷智能可视化检测技术研究[D]. 中国石油大学, 2007.

[22] Yuan X , Li W , Chen G , et al. Two-Step Interpolation Algorithm for Measurement of Longitudinal Cracks on Pipe Strings Using Circumferential Current Field Testing System[J]. IEEE Transactions on Industrial Informatics, 2018, 14(2):394-402.